Как работать затирочной машиной по бетону

Затирка бетона — важный этап строительных работ, от которого зависит качество стяжки. На маленькой площади ее можно выполнить ручным инструментом, но для большого пространства необходимы специальные машины, которые в быту называют «вертолетами» из-за наличия лопастей.

Содержание:

Для чего выполняют затирку?

В процессе затвердевания бетона крупные тяжелые частицы опускаются вниз, а мелкие фракции вместе с цементным молоком поднимаются на поверхность. Нарушается однородность структуры, образуются пустоты и трещины, снижаются прочностные характеристики. Если эти недостатки не устранить, в бетоне быстро появятся выбоины.

Затирка позволяет дополнительно уплотнить верхний слой, удалить следы от правила и мелкие поры. Использование специальных смесей, топпингов, увеличивает прочность бетона в 1,5-2 раза и повышает его износостойкость.

Виды затирочных машин:

В зависимости от источника энергии данные устройства бывают:

- электрическими,

- бензиновыми,

- дизельными.

Первые удобны своей экономичностью, вторые и третьи — автономностью. По количеству рабочих дисков выделяют:

- одно-,

- двухроторные модели.

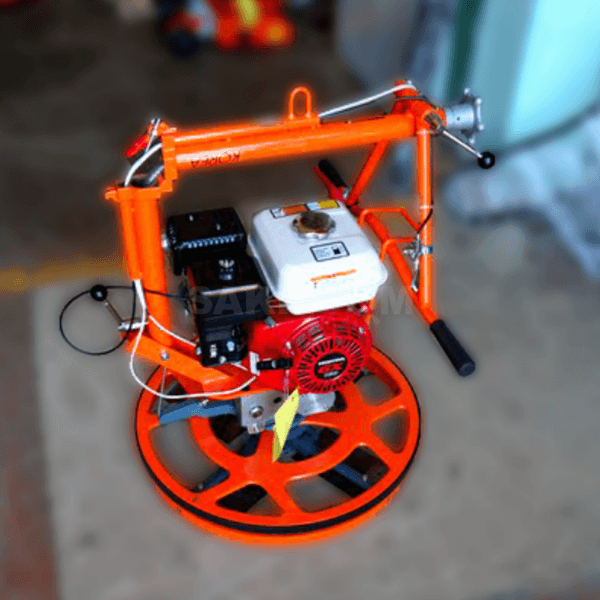

Они различаются маневренностью и функциональностью. Однодисковые машины мобильнее, весят 35-70 кг и управляются оператором с помощью длинной ручки. Их преимущество заключается в возможности затирки не только пола, но и стен. Минус в том, что они рассчитаны на обработку сравнительно небольшой площади — до 150 м².

Двухроторные — менее маневренны и более тяжелы, зато они намного мощнее. Диски могут вращаться как в одну сторону, так и в разные. Оператор управляет машиной, сидя на ней.

Для обработки углов, дверных проемов и фигурных площадок используют специальные компактные устройства — «кромочники». Диаметр их диска не превышает 700 мм.

Принцип действия оборудования достаточно прост. Оператор устанавливает затирочный диск или различные лопасти в зависимости от вида работ и включает устройство. Двигатель приводит ротор во вращение. Крутящиеся диски и лопасти срезают неровности бетона, уплотняют и сглаживают его поверхность. Большинство машин могут работать в разных скоростных режимах и регулируют угол наклона рабочих элементов.

Этапы затирки:

К процессу выравнивания приступают, когда бетон наберет первоначальную прочность. Это происходит в интервале 6-18 часов после заливки. Готовность бетона проверяют по отпечатку обуви. Его глубина должна составлять 2-3 мм.

Сначала выполняют грубую затирку.

1. С этой целью производят первый проход машиной с заглаживающим диском. После него остаются «волны» размером 6-8 мм.

2. Затем на поверхность наносят основную часть топпинга (2/3). Чтобы равномерно распределить его, можно использовать специальную тележку.

3. Через 15-20 мин. после потемнения смеси делают следующий проход в перпендикулярном направлении и проверяют поверхность контрольной рейкой. В первую очередь производят работы возле стен или колонн, поскольку в этих местах стяжка высыхает быстрее, чем в центре.

4. Наносят оставшуюся 1/3 часть топпинга и дают ей смешаться с выступившим цементным молоком.

При необходимости повторяют процедуру прохода.

После этого приступают к финишной затирке.

1. Надевают на диск плавающие лопасти так, чтобы их края приподнимались над уровнем пола на 5-10 мм, и проходят по всей поверхности. Давление на бетон увеличивается, и он уплотняется.

2. Меняют лопасти на комбинированные и повторяют процедуру в перпендикулярном направлении. Края приподнимают уже на 20-25 мм.

3. Производят окончательную отделку финишными лопастями. В результате бетон приобретает большую прочность. На нем не остается никаких следов, а на поверхности появляется зеркальный блеск.

В том случае, если работы выполняются машиной с несколькими скоростями, грубую затирку делают на пониженных оборотах, а финишную на высоких. По завершении процесса шлифования на поверхность наносят специальную полимерную пропитку, которая ускоряет процесс отверждения бетона и повышает его устойчивость к щелочным растворам и продуктам нефтехимии.

15.09.2018